在物流与供应链体系日益成熟的今天,从仓储管理到干线运输的诸多环节都已实现了高度的自动化与信息化。然而,在货物出库、准备发运的“最后50米”——即装车环节,许多企业仍严重依赖传统人力。这一环节正日益成为制约整体物流效率提升、成本控制与安全保障的关键瓶颈。智能装车技术的兴起,为破解这一难题提供了全新的路径。

传统装车模式面临的多重挑战

当前,传统人力装卸模式普遍存在以下痛点:

1.成本持续攀升:随着人口结构变化与社会经济发展,愿意从事重体力劳动的工人日益稀缺,劳动力成本逐年上涨,且人员流动性大,管理成本高。

2.效率存在天花板:人工装卸速度受体力、熟练度影响大,难以持续保持高效,且易因疲劳导致效率波动,无法满足电商大促、生产旺季等高峰期需求。

3.安全隐患突出:装卸作业涉及重物搬运、高空作业、机械协同,是工伤事故的高发区,不仅给员工带来风险,也给企业带来巨大的潜在损失。

4.管理难度大:作业过程难以数字化,缺乏实时数据支撑,导致调度不精准、车厢空间利用率低、货物破损率难以追溯与控制。

智能装车系统的核心价值

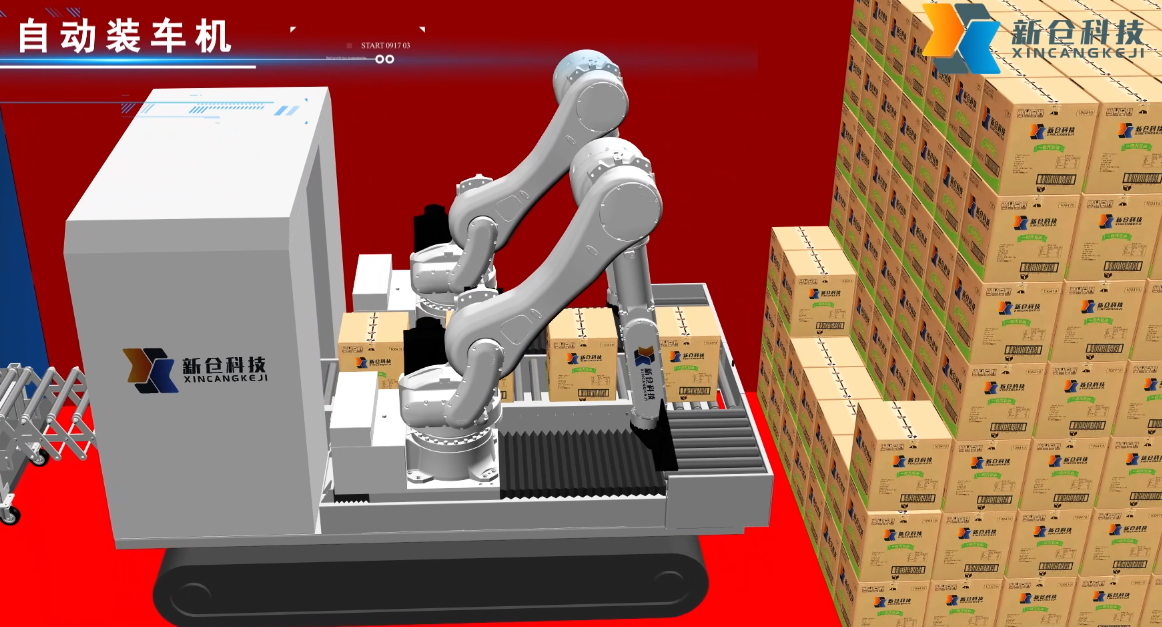

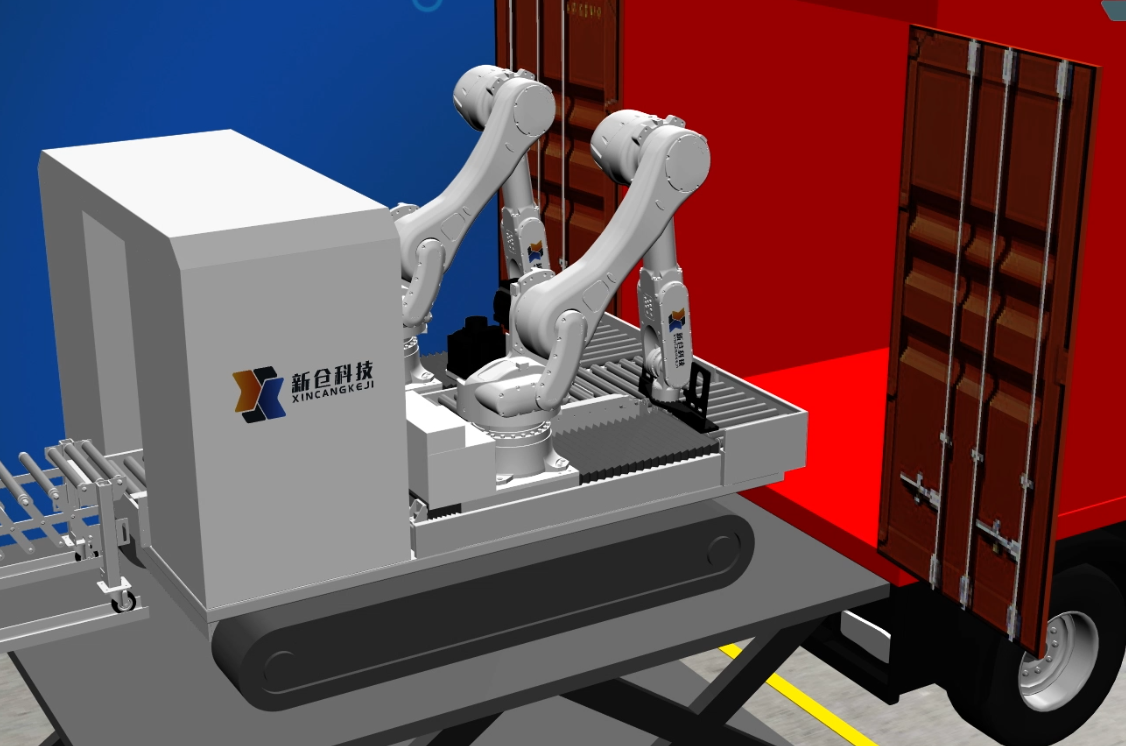

智能装车系统通过机器人技术、人工智能与物联网的深度融合,为上述痛点提供了系统性解决方案:

1.效率的革命性提升:系统可7×24小时不间断工作,装车速度稳定且远超人工平均水平(例如,可达每小时1200箱以上),大幅缩短车辆在厂停留时间,提升物流周转效率。

2.综合成本的有效控制:虽然存在前期投入,但系统能显著降低长期的人工成本、管理成本以及由工伤、货损带来的隐性成本,投资回报周期日益缩短。

3.安全性的根本保障:实现“人车分离、人货分离”,将工人从高危、重复的体力劳动中解放出来,从根本上杜绝了装卸环节的人身安全事故。

4.管理的数字化与智能化:全流程数据可追溯,系统能精准记录每一托、每一箱货物的装车位置与时间,实现车厢空间利用率的最大化(最高可提升30%),并与上游WMS、TMS系统无缝对接,形成闭环智能调度。

跨行业应用的广阔前景

智能装车的价值在不同行业正得到验证:

1.快消与电商物流:应对SKU多、订单波动大、时效要求高的挑战,实现快速、准确的订单出库与装车。

2.化工与建材行业:处理袋装、吨袋等重物,在改善工作环境的同时,保证作业的稳定与合规。

3.食品与饮料行业:满足高卫生标准要求,减少人工接触,并高效处理标准化箱装货物。

结语

“最后50米”的自动化,不再是可选项,而是众多企业迈向智慧物流、实现高质量发展的必由之路。智能装车作为衔接厂内物流与干线运输的关键智能节点,正在以其卓越的降本、增效、保安全能力,成为企业提升供应链竞争力的关键抓手。未来,随着技术成本的进一步下降与解决方案的日益成熟,其应用范围必将从行业头部企业向更广阔的市场加速渗透。